Serviços

Equipe capacitada, composta por técnicos, engenheiros e instrumentistas para oferecer todo o suporte necessário

Desde a sua fundação em 1973, a Bermo entende que o bom atendimento aos clientes não está pautado apenas no simples relacionamento comercial, mas que a satisfação dos clientes também está atrelada a um pós-venda que proporcione o correto funcionamento e eventuais reparos dos produtos comercializados. Neste sentido, a Bermo dispõe de engenheiros, técnicos e instrumentistas treinados pelos fabricantes para fornecer todo suporte necessário, bem como, as melhores soluções em economia de vapor, aumento de produtividade e redução de custos.

Além de dispor de um moderno centro de manutenção, capaz de atender aos clientes tanto em campo quanto na Bermo, a empresa também oferece um amplo estoque de peças de reposição para proporcionar mais segurança e tranquilidade aos clientes.

A Bermo Serviços

A Bermo Serviços

Assistência Técnica

Assistência Técnica

Serviços de Manutenção

Serviços de Manutenção

Calibração de Instrumentação

Calibração de Instrumentação

Gerenciamento de Purgadores

Gerenciamento de Purgadores

Auditoria Energética em Instalações de Vapor

Auditoria Energética em Instalações de Vapor

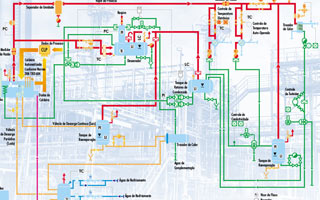

Projetos de Instalações e Sistemas

Projetos de Instalações e Sistemas

Palestras, Treinamentos e Workshops

Palestras, Treinamentos e Workshops